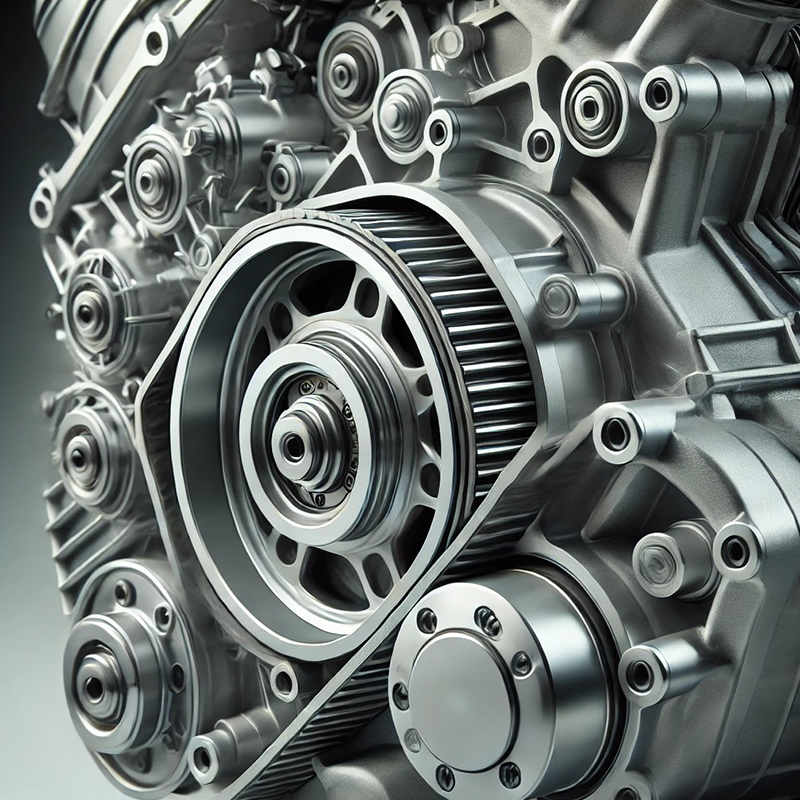

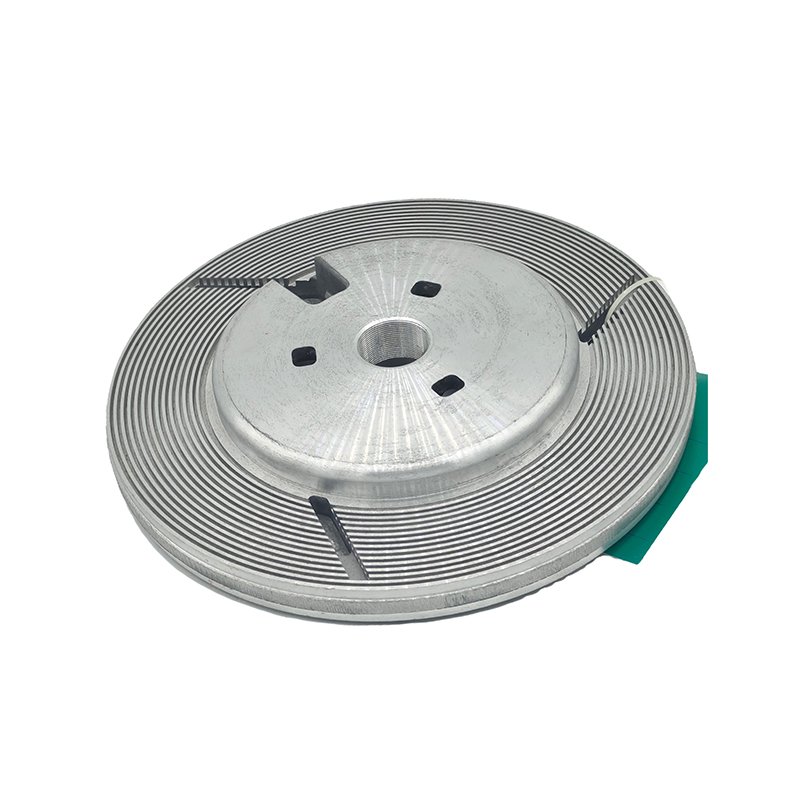

Motorradteile sterben Gussteile sind wesentliche Aluminiumlegierungskomponenten in Motorradbaugruppen, die in Schlüsselbereichen wie Motor, Getriebe und Rahmen weit verbreitet sind. Hergestellt durch Aluminiumguss-Technologiee Sie stellen sicher, dass Teile leicht, langlebig und stark sind. Mit fortschrittlichem Formendesign und präzise Die Gussprozesse sterben , Jinyao bietet hochwertige Teile, die die Gesamtmotorradleistung und -sicherheit verbessern.

Unabhängig davon, ob Sie unser Partner werden oder unsere berufliche Anleitung oder Unterstützung bei Produktauswahl und Problemlösungen benötigen, sind unsere Experten immer bereit, innerhalb von 12 Stunden weltweit zu helfen.

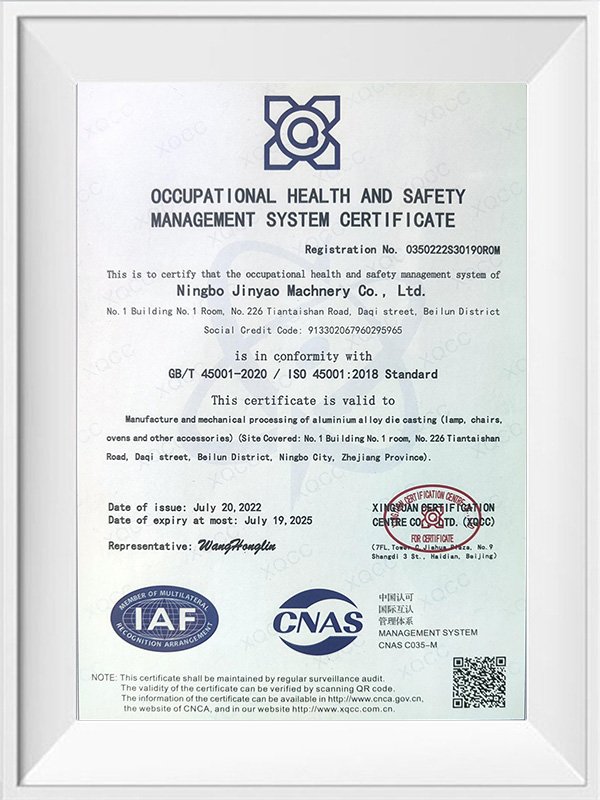

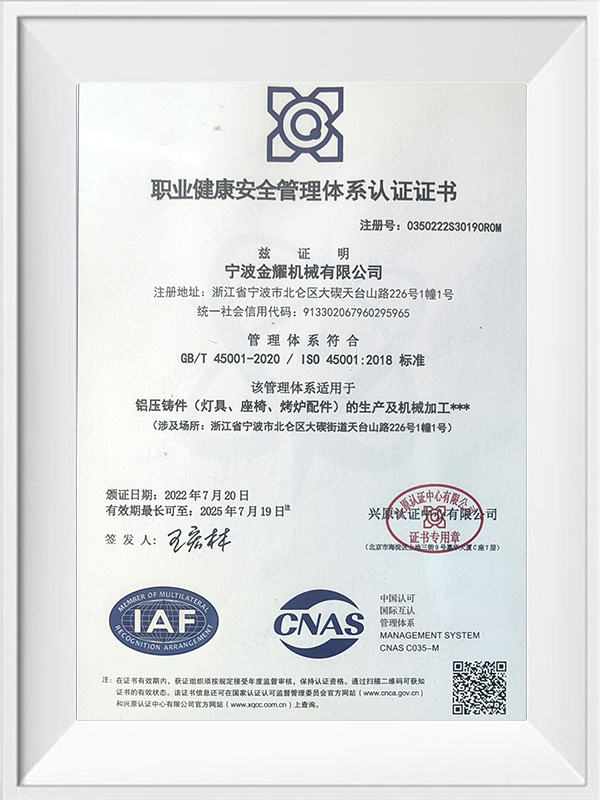

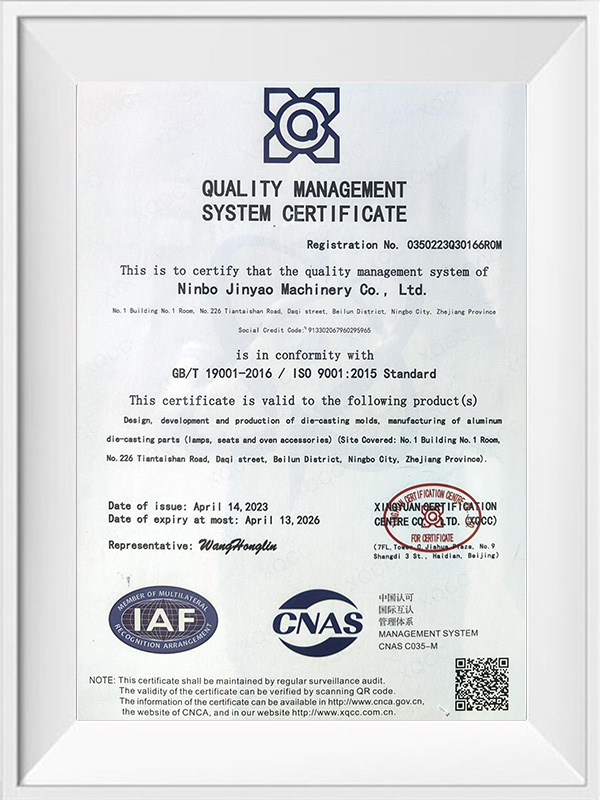

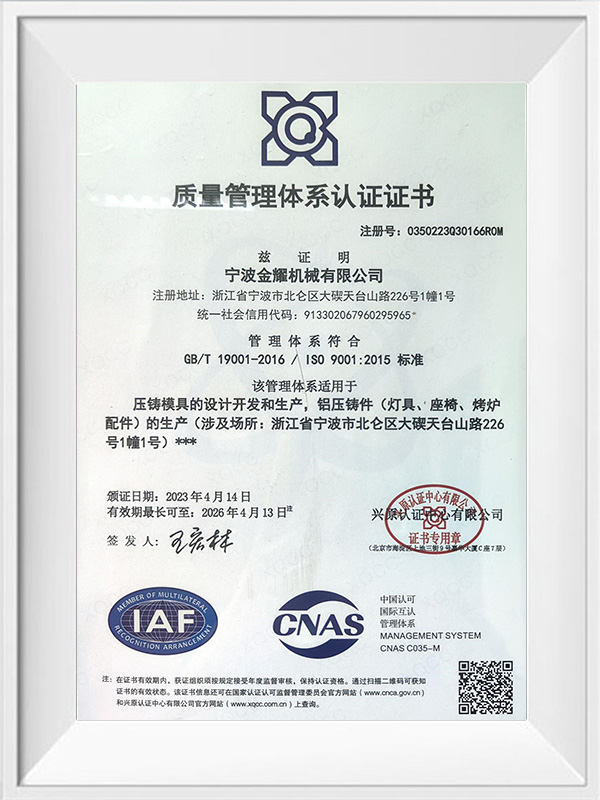

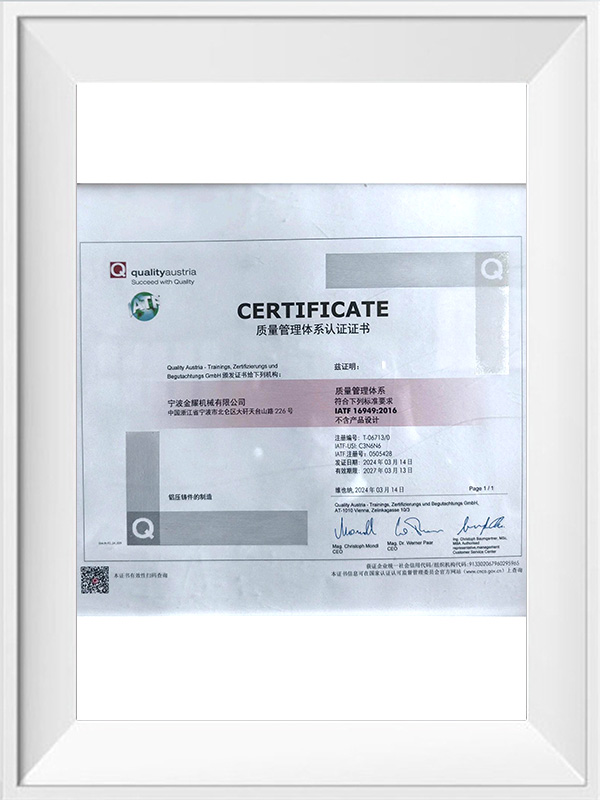

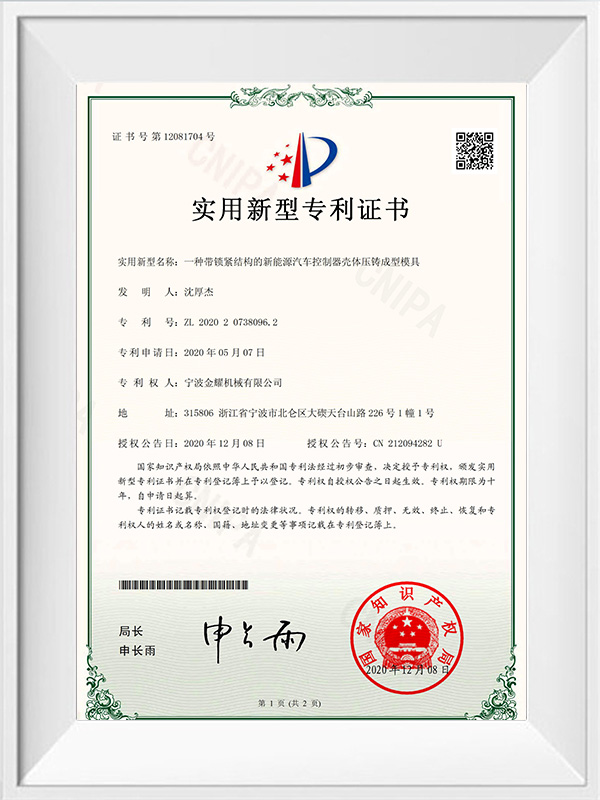

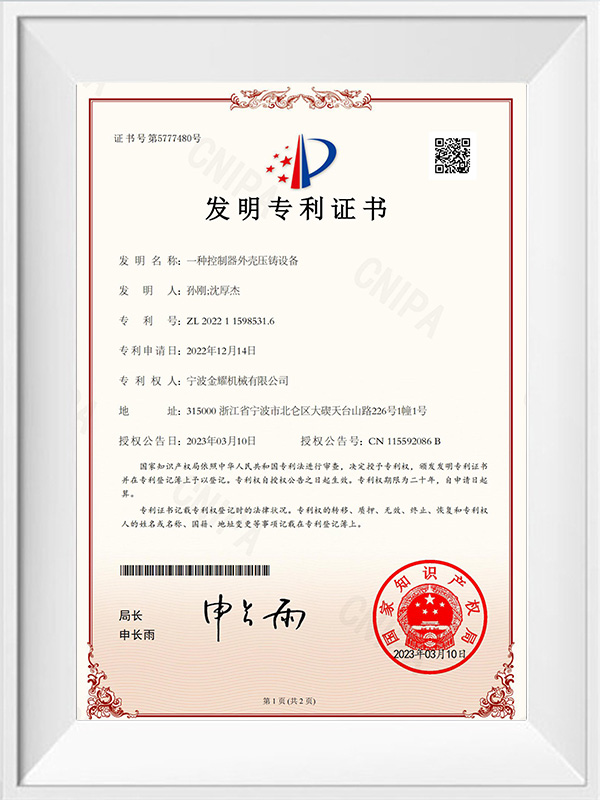

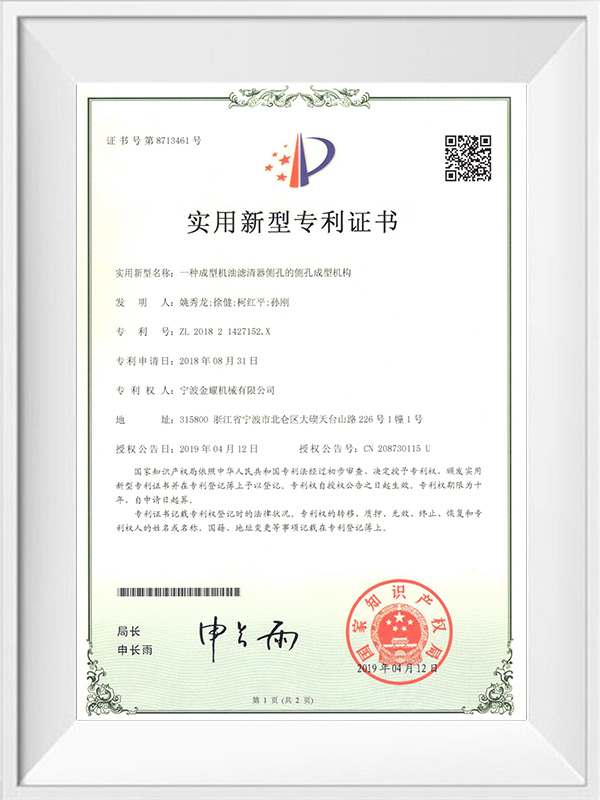

Ningbo Jinyao Machinery Co., Ltd. ist ein China Hochdruck-Druckguss CNC-Motorradteile aus Aluminiumlegierung Lieferanten Und Hochdruck-Druckguss CNC-Motorradteile aus Aluminiumlegierung Fabrik. ist ein Unternehmen, das Industrie und Handel vereint und sich auf die Herstellung von Präzisionsgussteilen aus Aluminiumlegierungen sowie die Entwicklung und Herstellung von Hochdruck-Druckgussformen spezialisiert hat. Durch den Einsatz fortschrittlicher Vakuum-, Stiftextrusions- und Hochdruck-Punktkühlungsverfahren ist es eine große, professionelle Produktionsbasis für diversifizierte Gussteile in China. Es umfasst eine Präzisionsgussfabrik und eine Anlage zur mechanischen Bearbeitung und kann jährlich Präzisionsgussteile und Gussteile verschiedener Art herstellen. Mehr als 10.000 Tonnen werden hauptsächlich nach Japan, Schweden und in andere Länder exportiert. Zu unseren Kunden zählen viele OEM-Kunden für Züge, Autos, Gabelstapler, Außenbordmotoren, Kommunikationsgeräte, Lampen, Möbelteile und Maschinenbau, darunter die 500 größten Unternehmen der Welt. , ist zu einem wichtigen Lieferanten ihrer Präzisionsgussteile in China geworden.

-

Was sind die größten technischen Herausforderungen beim Druckguss von dünnwandigen Gehäusekomponenten für Außenbordmotoren?More anzeigen

Auf dem wettbewerbsintensiven Markt für Schiffsantriebe hat die Nachfrage nach leistungsstarken, leichten Motoren die Grenzen der Grenzen verschoben ...

-

Auf welche Qualitätsstandards sollten Sie bei einem globalen Motorrad-Druckgusslieferanten für 2026 achten?More anzeigen

1. IATF 16949:2016 – Die „Eintrittskarte“ in die Motorrad-Druckgussindustrie Bei der Bewertung von Lieferanten für Motorradzubehör Druckgusste...

-

Aluminium vs. Zink: Welche Legierung eignet sich am besten für den Druckguss von Hochleistungs-Grillzubehör?More anzeigen

Auf dem hart umkämpften Markt für Outdooder-Kochgeräte können die Langlebigkeit und die Ästhetik der Hardware über den Ruf einer Marke entscheiden. Wenn es d...

-

Leitfaden für Druckgussformen 2026: Komponenten, Design und TypenMore anzeigen

In der sich schnell weiterentwickelnden Fertigungslandschaft des Jahres 2026 Druckgusstechnik bleibt der Grundstein für die Herstellung großvolumiger,...

-

Wie verbessern Druckgussteile für Motorsysteme die Festigkeit und Haltbarkeit moderner Motoren?More anzeigen

Da sich moderne Motoren in Richtung höherer Effizienz, geringerem Gewicht und längerer Lebensdauer weiterentwickeln, steigt die Nachfrage nach Komponenten mi...

English

English Español

Español Deutsch

Deutsch русский

русский