Ningbo Jinyao Machinery Co., Ltd. ist ein China Bildsystem-Gussteile Lieferanten Und Bildsystem-Gussteile Gießerei . Und ist ein Unternehmen, das Industrie und Handel integriert und sich auf die Herstellung von Präzisionsgussteilen aus Aluminiumlegierungen sowie die Entwicklung und Herstellung von Hochdruck-Druckgussformen spezialisiert hat. Durch den Einsatz fortschrittlicher Verfahren wie Vakuumieren, Stiftextrusion und Hochdruck-Punktkühlung ist es eine große, professionelle Produktionsbasis für diversifizierte Gussteile in China. Es umfasst eine Fabrik für Präzisionsguss und eine Anlage zur mechanischen Bearbeitung und kann jährlich Präzisionsgussteile und Gussteile verschiedener Art herstellen. Mehr als 10.000 Tonnen werden hauptsächlich nach Japan, Schweden und in andere Länder exportiert. Zu unseren Kunden zählen viele OEM-Kunden für Züge, Autos, Gabelstapler, Außenbordmotoren, Kommunikationsgeräte, Lampen, Möbelteile und Maschinenbau, darunter die 500 weltweit größten Unternehmen. , ist zu einem wichtigen Lieferanten ihrer Präzisionsgussteile in China geworden.

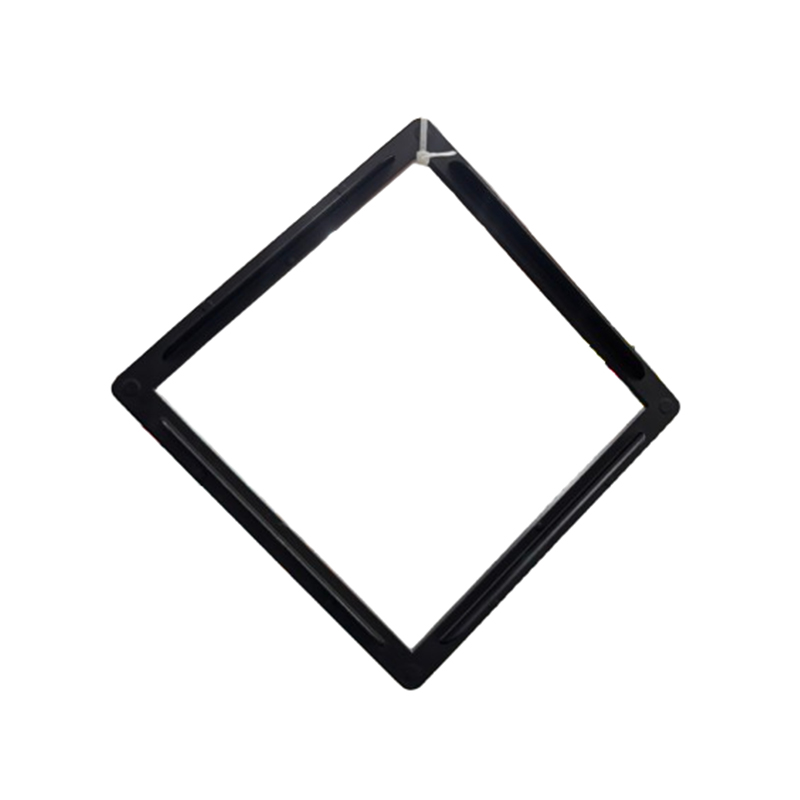

Bildsystem-Gussteile Lieferanten

- Traditionelle Automobil-Gussteile

- Neue Energie Automobil-Gussteile

- Kommunikationsgehäuse-Gussteile

- Elektroroller-Gussteile

- Fahrradmotor-Gussteile

- Motorradzubehör-Gussteile

- Motorhäuser-Gussteile

- Technische Maschinerie-Gussteile

- Beleuchtungs-Gussteile

- Außenbordmotor-Gussteile

- Möbelzubehör-Gussteile

- Grillzubehör-Gussteile

- Photovoltaik-Wechselrichter-Gussteile

Imaging -System -Sterbchen spielen eine wichtige Rolle im Bereich der modernen Bildgebungstechnologie. Sie werden in einer Vielzahl von Anwendungen verwendet und sind häufig in verschiedenen Arten von Bildgebungsgeräten zu finden. In Überwachungskameras schützt beispielsweise das von Würfelguss gebildete Gehäuse die empfindlichen Bestandteile im Inneren externer Umwelteinflüsse wie Staub, Feuchtigkeit und körperlicher Auswirkungen. In Digitalkameras stellen die Gussteile wie Objektivhalterungen sicher, dass das Objektiv genau installiert ist und stabil arbeitet, um klare und qualitativ hochwertige Bilder zu erhalten. Funktionell spielen das Bildgebungssystem -Sterbchen eine Schlüsselrolle. Sie bieten eine gute strukturelle Unterstützung, um sicherzustellen, dass die verschiedenen Komponenten der Bildgebungsgeräte genau installiert und zusammenarbeiten. Gleichzeitig helfen die Gussgüsse dazu, die Wärme abzulösen, um zu verhindern, dass die Geräte die Leistung und das Leben beeinflussen. In einigen Sterblichkeitsgüssen verfügen auch über elektromagnetische Abschirmungsfunktionen, um die Auswirkungen externer elektromagnetischer Störungen auf Bildsignale zu verringern und die Stabilität und Klarheit des Bildgetriebes sicherzustellen.

In Bezug auf die Kernleistung müssen das Bildgebungssystem in der Regel eine hohe Stärke und Härte haben, um verschiedenen Belastungen im täglichen Gebrauch standzuhalten. Die Größe und Formregelung mit hoher Präzision sind unerlässlich, um eine präzise Koordination mit anderen Komponenten zu gewährleisten, um eine genaue optische Fokus und Bildaufnahme zu erreichen. Darüber hinaus ist ein guter Korrosionsbeständigkeit auch eine der wichtigen Eigenschaften, die es ihm ermöglicht, in verschiedenen Umgebungen lange stabil zu arbeiten.

Die Produkthighlights von Bildgebungssystemen sterben gentifiziert. Erstens kann sein fortschrittlicher Herstellungsprozess komplexe Strukturen und feine Details erreichen und den Bedürfnissen von zunehmend miniaturisierten und leistungsstarken Bildgebungsgeräten erfüllen. Zweitens sorgt die Verwendung hochwertiger Materialien für die mechanischen Eigenschaften und Haltbarkeit von Würfelguss. Darüber hinaus wird durch strenge Qualitätskontroll- und Testprozesse sichergestellt, dass jedes Würfelguss hohe Standards erfüllt und eine stabile und zuverlässige Leistung liefert.

-

Was sind die größten technischen Herausforderungen beim Druckguss von dünnwandigen Gehäusekomponenten für Außenbordmotoren?Mehr Sehen

Auf dem wettbewerbsintensiven Markt für Schiffsantriebe hat die Nachfrage nach leistungsstarken, leichten Motoren die Grenzen der Grenzen verschoben Druckgussteile für Außenbordmotoren ...

-

Auf welche Qualitätsstandards sollten Sie bei einem globalen Motorrad-Druckgusslieferanten für 2026 achten?Mehr Sehen

1. IATF 16949:2016 – Die „Eintrittskarte“ in die Motorrad-Druckgussindustrie Bei der Bewertung von Lieferanten für Motorradzubehör Druckgussteile , ISO 9001 ist lediglich die B...

-

Aluminium vs. Zink: Welche Legierung eignet sich am besten für den Druckguss von Hochleistungs-Grillzubehör?Mehr Sehen

Auf dem hart umkämpften Markt für Outdooder-Kochgeräte können die Langlebigkeit und die Ästhetik der Hardware über den Ruf einer Marke entscheiden. Wenn es darum geht Grillzubehör aus Druck...

-

Leitfaden für Druckgussformen 2026: Komponenten, Design und TypenMehr Sehen

In der sich schnell weiterentwickelnden Fertigungslandschaft des Jahres 2026 Druckgusstechnik bleibt der Grundstein für die Herstellung großvolumiger, maßgenauer und strukturell einwandfreie...

Die Kernrolle von "Image System -Dieguss" bei der Produktion der Casting

Bildsystem -Sterbchengüsse Bezieht sich auf die Verwendung von Image -Systemen (Machine Vision), um jede Verbindung im Produktionsprozess für die Gussguss zu überwachen, zu erkennen und zu optimieren, um die Qualität der Gussguss zu verbessern, die Produktionseffizienz zu steigern und die Defektrate zu verringern. Bei herkömmlichen Gussprozessen beruht die Qualitätskontrolle häufig auf manueller Inspektion, was nicht sehr genau ist und eine geringe Produktionseffizienz aufweist. Die Einführung von Image Systems hat der Casting-Branche eine erhebliche Revolution gebracht, insbesondere in Unternehmen mit groß angelegten Gussfunktionen wie Ningbo Jinyao Machinery Co., Ltd., wo die Anwendung von Image-Systemen den Produktionsprozess intelligenter und effizienter macht.

Echtzeit-Qualitätsüberwachung und Defekterkennung

Während des Gussprozesses sind Fehler an der Oberfläche oder im Inneren des Gießens häufige Qualitätsprobleme. Zu den häufigen Mängel gehören Poren, Risse, Sandlöcher und Schrumpfhöhlen. Wenn diese Mängel nicht rechtzeitig entdeckt werden, kann eine große Anzahl von nicht qualifizierten Produkten in den Markt fließen, was dem Unternehmen enorme wirtschaftliche Verluste verursacht.

Durch das Image -System -Guss kann Ningbo Jinyao Machinery Co., Ltd. während des Produktionsprozesses die Oberfläche und die innere Qualität der Gussteile in Echtzeit überwachen. Das Bildsystem kann Oberflächendefekte wie Poren und Risse effizient identifizieren und Defekte durch die Bildverarbeitungstechnologie klassifizieren und aufzeichnen. Das System kann auch die Details der Gussteile durch hochauflösende Kameras erfassen, um sicherzustellen, dass die Oberflächenqualität jedes Gusss den Konstruktionsstandards entspricht. Dadurch verbessert das Image -System nicht nur die Genauigkeit der Qualitätsprüfung stark, sondern reduziert auch die Fehlerrate der manuellen Inspektion.

Dimensionskontrolle und Präzisionssicherung

Die dimensionale Genauigkeit von Würfelguss ist entscheidend für die Funktion und Leistung von Produkten, insbesondere in den Bereichen Automobile, Elektronik und Luftfahrt, wo dimensionale Abweichungen häufig zu unqualifizierten Produkten führen. Traditionelle manuelle Messmethoden beruhen häufig auf manuelles Erlebnis und können die Abmessungen jedes Gießens in Echtzeit und genau nicht überwachen.

Durch das Image -Castings kann das Bildsystem das Bild des Gießens in Echtzeit während des Gussprozesses in Echtzeit erfassen, es mit dem entworfenen CAD -Modell vergleichen und die Größe jedes Gusss genau berechnen. Das Bildsystem kann automatisch ermitteln, ob eine dimensionale Abweichung im Guss vorhanden ist, und erinnern den Bediener daran, Anpassungen vorzunehmen. Diese Echtzeitüberwachung kann die Genauigkeit des Castings erheblich verbessern und die anschließenden Abfall- und Ressourcenabfälle verringern.

Image System -Sterbchen "verbessert die Produktionseffizienz und Automatisierungsstufe

Mit der Ausweitung der Produktionsskala und der Diversifizierung der Marktnachfrage hat die Stanzbranche immer höhere und höhere Anforderungen an die Produktionseffizienz und das Automatisierungsniveau. Image System-Sterbchen-Gussteile verbessert nicht nur die Qualität von Stanzkasten, sondern bietet auch eine starke Unterstützung für die Automatisierung des Produktionsprozesses. Für große sterbende Unternehmen wie Ningbo Jinyao Machinery Co., Ltd. macht die Einführung des Bildsystems die Produktionslinie intelligenter und verbessert die Produktionseffizienz und Präzision erheblich.

Prozessoptimierung und Echtzeitanpassung

Beim Produktionsprozess für die Stanze kann jede Verbindung wie Metallflüssigkeitsinjektion, Kühlung und Verfestigung und Schimmelpilzfindung die Qualität von Gussgutungen beeinflussen. Traditionelle Produktionslinien beruhen häufig auf manuelle Eingriffe, um die Produktionsparameter anzupassen, was nicht nur ineffizient, sondern auch anfällig für menschliche Fehler ist.

Durch das Image -Gussguss kann das Bildsystem in Echtzeit jeden Glied des Produktionsprozesses durch Forminjektion, Flüssigkeitsströmung aus Metall, das Abkühlen auf den endgültigen Demolding -Prozess überwachen. Das Bildsystem kann Bilder erfassen, die Glätte, die dimensionale Genauigkeit und morphologische Änderungen der Gussoberfläche analysieren, sich automatisch zum Produktionssystem zurückgeben und Parameter wie Injektionsdruck, Schimmelpilz, Kühlzeit usw. einstellen, um eine intelligente Optimierung des Produktionsprozesses zu erreichen.

In der Injektionsformphase kann das Bildsystem beispielsweise automatisch Bereiche mit schlechten Fluss identifizieren und Echtzeitanpassungen durch Algorithmen für maschinelles Lernen vornehmen, um sicherzustellen, dass die Metallflüssigkeit die Form gleichmäßig füllt und eine unzureichende Füllung vermeidet. Durch diese automatisierte Anpassung wurde die Produktionseffizienz erheblich verbessert und die Schrottrate erheblich reduziert.

Effiziente Produktionsplanung und Gerätemanagement

Image System -Sterbchen -Gussteile sind nicht auf Qualitätskontrolle beschränkt. Es kann auch mit Gerätemanagementsystemen für die Produktionsplanung und die Wartung von Geräten kombiniert werden. Durch das Sammeln von Produktionsdaten in Echtzeit kann das Image -System den Unternehmen helfen, den Status der Geräte vorherzusagen und Ausfallzeiten zu verringern.

Zukünftige Entwicklung und Innovationstrends von "Image System Die Castings"

Mit der rasanten Entwicklung von Technologien wie künstlicher Intelligenz, dem Internet der Dinge und Big Data wird die Anwendung von Image System-Sterbchen-Gussteilen weiter expandieren und die kastrige Branche in eine intelligentere und automatisiertere Richtung treiben. In Zukunft wird das Bildsystem nicht nur ein Werkzeug für die Produktion und Qualitätskontrolle sein, sondern auch ein wichtiger Kern für die Optimierung des gesamten Stempelverfahrens.

Integration künstlicher Intelligenz und tiefes Lernen

Die Integration künstlicher Intelligenz und tiefes Lernen wird die Funktionen des Bildsystems erheblich erweitern. Durch Deep Learning kann das Bildsystem nicht nur Oberflächendefekte identifizieren, sondern auch automatisch den Produktionsprozess durch Lernen aus historischen Produktionsdaten optimieren. Beispielsweise kann AI die Einspritzgeschwindigkeit, den Druck und die Kühlzeit automatisch anhand verschiedener Gusstypen einstellen, wodurch die Produktionseffizienz und die Gussqualität weiter verbessert werden.

Ningbo Jinyao Machinery Co., Ltd. kann diese Technologie verwenden, um die Betriebsparameter der Stanzmaschine kontinuierlich zu optimieren, menschliche Interventionen und Fehler zu reduzieren und die Automatisierungsstufe der Produktionslinie zu verbessern. In Zukunft wird das Image-System nicht nur auf voreingestellte Inspektionsstandards angewiesen, sondern auch kontinuierlich intelligente Entscheidungen im Produktionsprozess durch Selbstlernung verbessern.

Synergie von Big Data und Cloud Computing

Mit der Akkumulation von Produktionsdaten werden Image System -Würfelgüsse mit Big -Data -Technologie kombiniert, um Cloud -Computing -Plattformen zu verwenden, um eine große Menge an Produktionsdaten in Echtzeit zu analysieren und vorherzusagen. Durch das Hochladen von Daten von jeder Produktionsverbindung auf die Cloud -Plattform können Unternehmen jedes Detail des Produktionsprozesses durch Big -Data -Analyse vollständig verstehen, Geräteausfälle und Qualitätsprobleme vorhersagen und somit vorbeugende Wartung durchführen.

Beispielsweise kann die Kombination des Bildsystems und der Big -Data -Plattform die Produktionsergebnisse verschiedener Chargen und unterschiedlicher Umgebungsbedingungen analysieren, den optimalen Produktionsmodus ausgraben und den Produktionsprozess kontinuierlich optimieren. Ningbo Jinyao Machinery Co., Ltd. kann diese Daten verwenden, um die Produktionsplanung zu optimieren, das Management zu verfeinern und die Flexibilität und Reaktionsfähigkeit des gesamten Produktionssystems zu verbessern.

Implementierung vollständig automatisierter Produktionslinien

In Zukunft wird das Image-System mit Robotik und Internet der Dinge (IoT) kombiniert, um die vollständige Automatisierung der Produktionslinien zu fördern. Jedes Link im gesamten Produktionsprozess, einschließlich Rohmaterialhandhabung, Formbaugruppe, Gussinspektion, Verpackung usw., wird vom Automatisierungssystem abgeschlossen, und das Bildsystem ist die Kernverbindung durchgehend.

Beispielsweise kann das Bildsystem die Verwendung von Formen in Echtzeit überwachen und die Formen automatisch durch intelligente Roboter ersetzen und anpassen. Diese vollständig automatisierte Produktionslinie wird die Produktionseffizienz erheblich verbessern, menschliche Fehler reduzieren und die Produktionsflexibilität verbessern.

English

English Español

Español Deutsch

Deutsch русский

русский Traditionelle Automobil-Gussteile

Traditionelle Automobil-Gussteile Neue Energie Automobil-Gussteile

Neue Energie Automobil-Gussteile  Kommunikationsgehäuse-Gussteile

Kommunikationsgehäuse-Gussteile Elektroroller-Gussteile

Elektroroller-Gussteile Fahrradmotor-Gussteile

Fahrradmotor-Gussteile Motorradzubehör-Gussteile

Motorradzubehör-Gussteile Motorhäuser-Gussteile

Motorhäuser-Gussteile Technische Maschinerie-Gussteile

Technische Maschinerie-Gussteile Beleuchtungs-Gussteile

Beleuchtungs-Gussteile Außenbordmotor-Gussteile

Außenbordmotor-Gussteile Möbelzubehör-Gussteile

Möbelzubehör-Gussteile Grillzubehör-Gussteile

Grillzubehör-Gussteile  Photovoltaik-Wechselrichter-Gussteile

Photovoltaik-Wechselrichter-Gussteile