Ningbo Jinyao Machinery Co., Ltd. ist ein China Getriebesystem-Gussteile Lieferanten Und Getriebesystem-Gussteile Gießerei . Und ist ein Unternehmen, das Industrie und Handel integriert und sich auf die Herstellung von Präzisionsgussteilen aus Aluminiumlegierungen sowie die Entwicklung und Herstellung von Hochdruck-Druckgussformen spezialisiert hat. Durch den Einsatz fortschrittlicher Verfahren wie Vakuumieren, Stiftextrusion und Hochdruck-Punktkühlung ist es eine große, professionelle Produktionsbasis für diversifizierte Gussteile in China. Es umfasst eine Fabrik für Präzisionsguss und eine Anlage zur mechanischen Bearbeitung und kann jährlich Präzisionsgussteile und Gussteile verschiedener Art herstellen. Mehr als 10.000 Tonnen werden hauptsächlich nach Japan, Schweden und in andere Länder exportiert. Zu unseren Kunden zählen viele OEM-Kunden für Züge, Autos, Gabelstapler, Außenbordmotoren, Kommunikationsgeräte, Lampen, Möbelteile und Maschinenbau, darunter die 500 weltweit größten Unternehmen. , ist zu einem wichtigen Lieferanten ihrer Präzisionsgussteile in China geworden.

Getriebesystem-Gussteile Lieferanten

- Traditionelle Automobil-Gussteile

- Neue Energie Automobil-Gussteile

- Kommunikationsgehäuse-Gussteile

- Elektroroller-Gussteile

- Fahrradmotor-Gussteile

- Motorradzubehör-Gussteile

- Motorhäuser-Gussteile

- Technische Maschinerie-Gussteile

- Beleuchtungs-Gussteile

- Außenbordmotor-Gussteile

- Möbelzubehör-Gussteile

- Grillzubehör-Gussteile

- Photovoltaik-Wechselrichter-Gussteile

In der Hauptverbindung des Automobilleistung Getriebe spielen Getriebesystem -Gussgüsse eine unverzichtbare und wichtige Rolle. Als professionelle Fabrik, die Formen, Hochdruckgieße und Verarbeitung integriert, erstellen wir sorgfältig hochwertige Getriebe-System-Würfelgüsse für Sie.

Das Übertragungssystem Die Gussteile sind vielseitig und präzise. Sie bilden wichtige Komponenten des Getriebes, z. Gleichzeitig gewährleisten die Gussgüsse verschiedener Verschiebungsmechanismen eine präzise Schaltfläche.

In Bezug auf die Funktion funktionieren die Stanzteile des Getriebesystems hervorragend. Sie können häufigen Zahnradverschiebungsschocks und hohem Drehmomentgetriebe standhalten, um einen stabilen Betrieb des Getriebe unter verschiedenen Arbeitsbedingungen zu gewährleisten. Eine gute Versiegelungsleistung verhindert die Leckage von Schmieröl und behält die interne Schmierumgebung bei.

Die Kernleistung ist der Hauptvorteil von Getriebesystemen. Hohe Stärke und Härte halten es in komplexen mechanischen Bewegungen unverändert und gewährleisten eine langfristige Zuverlässigkeit. Genauige dimensionale Kontrolle und Oberflächenflatheit sorgen für eine enge Passform mit anderen Teilen und verringern die Reibung und den Energieverlust. Unsere Getriebesystem -Würfel haben hervorragende Produkt -Highlights. Fortgeschrittenes Schimmelpilzdesign und Hochdruckstempelstechnologie verleihen dem Produkt eine komplexe und präzise Form. Von der Auswahl der Rohstoffe bis zur feinen Verarbeitung des fertigen Produkts wird jeder Prozess streng gesteuert, um sicherzustellen, dass jedes Getriebeguss -Gussqualität die Qualität hat.

Zum Beispiel haben die von uns erzeugten Getriebehülsengüsse eine solide Struktur und eine gute Leistung der Wärmeableitungen, die die Arbeitseffizienz und die Lebensdauer des Getriebes effektiv verbessert. Die sorgfältig hergestellten Kupplungsgetriebe -Getriebegussgüsse mit präzisen Installationslöchern und mechanischen Eigenschaften bieten eine starke Garantie für den stabilen Betrieb der Kupplung. Wir werden uns weiterhin bemühen, die Qualität und Leistung des Getriebessystems zu verbessern, um Ihre hohen Standards für Automobil -Stromübertragungssysteme zu erfüllen.

-

Was sind die größten technischen Herausforderungen beim Druckguss von dünnwandigen Gehäusekomponenten für Außenbordmotoren?Mehr Sehen

Auf dem wettbewerbsintensiven Markt für Schiffsantriebe hat die Nachfrage nach leistungsstarken, leichten Motoren die Grenzen der Grenzen verschoben Druckgussteile für Außenbordmotoren ...

-

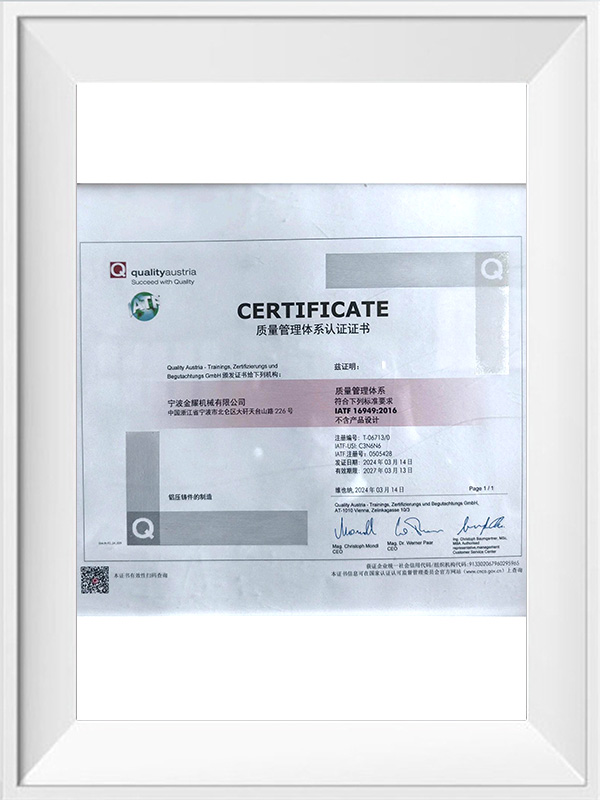

Auf welche Qualitätsstandards sollten Sie bei einem globalen Motorrad-Druckgusslieferanten für 2026 achten?Mehr Sehen

1. IATF 16949:2016 – Die „Eintrittskarte“ in die Motorrad-Druckgussindustrie Bei der Bewertung von Lieferanten für Motorradzubehör Druckgussteile , ISO 9001 ist lediglich die B...

-

Aluminium vs. Zink: Welche Legierung eignet sich am besten für den Druckguss von Hochleistungs-Grillzubehör?Mehr Sehen

Auf dem hart umkämpften Markt für Outdooder-Kochgeräte können die Langlebigkeit und die Ästhetik der Hardware über den Ruf einer Marke entscheiden. Wenn es darum geht Grillzubehör aus Druck...

-

Leitfaden für Druckgussformen 2026: Komponenten, Design und TypenMehr Sehen

In der sich schnell weiterentwickelnden Fertigungslandschaft des Jahres 2026 Druckgusstechnik bleibt der Grundstein für die Herstellung großvolumiger, maßgenauer und strukturell einwandfreie...

Getriebesystem -Sterblichkeitsgüsse: Präzisionstechnologie im Kern des Laufwerks

Mit den zunehmenden Leistungsanforderungen für Getriebesysteme in Automobilen, Motorrädern, Schiffen und industriellen Geräten ist das Design und die Herstellung von Getriebesystemen zu einem wesentlichen Zusammenhang zur Förderung der Verbesserung der Stromtechnologie geworden. Unter den vielen Herstellungsprozessen werden Aluminiumlegierguss (Würfelgurte) in Getriebeunterkünften, Kupplungsgehäusen, Endabdeckungen und anderen wichtigen strukturellen Teilen aufgrund ihrer hervorragenden Präzision, leichtem Gewicht und strukturellen Komplexität häufig verwendet. Im Vergleich zu herkömmlichen Guss- oder Schmiedensprozessen können Würfelgurte eine hohe Präzision, hohe Festigkeit und Massenproduktion erzielen, was nicht nur die Gesamtkosten für die Herstellung verringern, sondern auch die Haltbarkeit und Stabilität des Getriebesystems erheblich verbessern kann.

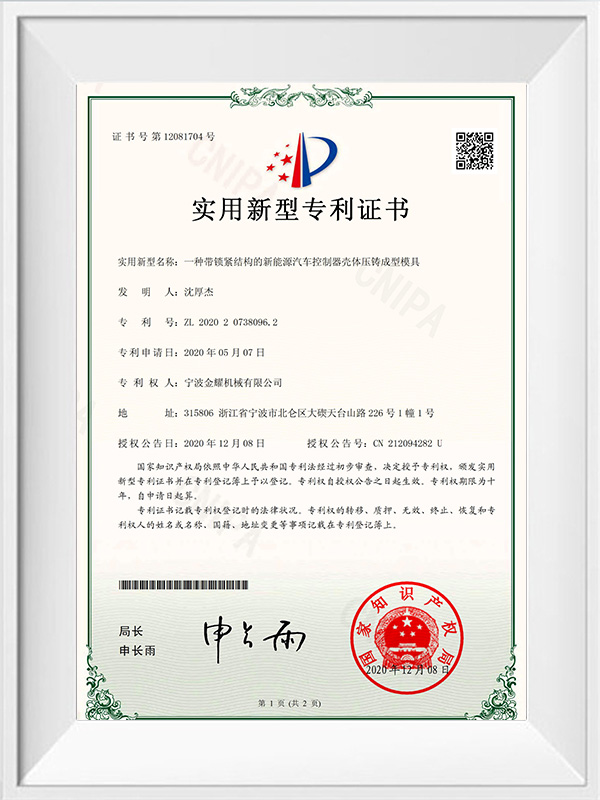

Ningbo Jinyao Machinery Co., Ltd., als Hersteller, der sich auf High-End-Stanzteile konzentriert, hat tiefgreifende technische Vorteile bei der Herstellung von Getriebesystemteilen mit seiner langjährigen Erfahrung in der Branche und seinen fortschrittlichen Geräteressourcen gesammelt. Jinyao hat eine Reihe fortschrittlicher Stanzmaschinen aus bekannten Marken eingeführt und hat auch hochpräzise CNC-Fräsmaschinen aus Japans Makino und Bruder und dem US-amerikanischen Wheeler, das es dem Unternehmen ermöglicht, weltweit technische Fähigkeiten und sekundäres Präzisionsabschneiden von komplexen Strukturpartien zu haben. Die Produktionslinie von Jinyao ist mit einem flexiblen automatischen Abgrenzungssystem und hochpräzisen Schneidgeräte ausgestattet, was nicht nur die Detailqualität von jedem sicherstellt Getriebesystem sterben Guss verkürzt aber auch den Lieferzyklus effektiv.

Unter dem leichten Trend der modernen Automobilindustrie sind Aluminiumlegierungs- und Magnesiumlegierungs-Stanzkämpfer aufgrund ihrer Leichtigkeit, Korrosionsbeständigkeit und Recyclabilität zu den bevorzugten Materialien für das Getriebesystem geworden. Jinyao verwendet eine vollständige Reihe von Oberflächenbehandlungsgeräten (einschließlich Aufhängen von Polieren, horizontalem Polieren und Vibrationsschleifen), um eine perfekte Oberflächenqualität entsprechend den unterschiedlichen individuellen Bedürfnissen der Kunden zu bieten. Dieser integrierte integrierte Service in vollem Prozess von Formherstellung bis hin zu Fertigproduktverarbeitung und Oberflächenbehandlung macht Ningbo Jinyao Machinery Co., Ltd. zu einem vertrauenswürdigen Partner für internationale Kunden.

Warum erfordert das Getriebesystem hochpräzise Stempelverkleidung?

Das Getriebesystem ist eine Kernkomponente des Stromverbrauchs, und seine Leistung bestimmt direkt die Betriebseffizienz, den Geräuschpegel und die Lebensdauer des Fahrzeugs oder der mechanischen Geräte. Strukturen wie das Getriebegehäuse, das Kupplungsgehäuse, der Klammer und der Ölkanal müssen nicht nur steif genug sein, um hoher Intensitätslasten zu standhalten, sondern auch eine extrem hohe geometrische Genauigkeit aufweisen, um eine reibungslose Vernetzung des internen Zahnrads bei hohen Geschwindigkeiten zu gewährleisten. Das Gussguss wird weit verbreitet, da es einstufiges Formteile komplexer Teile erreichen und eine Toleranzkontrolle auf Mikrometerebene aufrechterhalten kann. Im Vergleich zu herkömmlichen Sandguss- oder Schweißprozessen weisen die Würfelgurte eine höhere Konsistenz und Stärke auf, was das Risiko einer Verformung und Verschleiß von Getriebesystemen im langfristigen Betrieb erheblich verringern kann.

Ningbo Jinyao Machinery Co., Ltd. ist sich der strengen Anforderungen an die Präzision von Getriebekomponenten bewusst. Das Unternehmen verwendet in der Produktion hochfeste Aluminiumlegierungsmaterialien. Durch die fortschrittliche Gusstechnologie in Kombination mit Vakuum-Würfelguss und semi-soliden Formtechnologie stellt sie sicher, dass die innere Struktur des Gusss dicht und frei von gemeinsamen Mängel wie Poren und Schrumpfung ist. Die CNC-Bearbeitungszentren von Jinyao (wie Makino und Brother High-End-Fräsmaschinen aus Japan) können eine mehrachsige Verknüpfungsbearbeitung durchführen, um sicherzustellen, dass jedes Montage-Loch, jedes Gewindeloch und die Versiegelungsfläche internationale erstklassige Standards entspricht. Mit einem flexiblen automatischen Abgrenzungssystem kann Jinyao alle feinen Grat und scharfen Kanten an den verarbeiteten Teilen beseitigen, um die Zuverlässigkeit und Sicherheit des Fertigprodukts nach der Montage zu gewährleisten.

Die Anwendung von hochpräzisen Würfelgüssen bringt auch den Vorteil des Leichtgewichts. Im Vergleich zu traditionellen gusseisernen Gehäusen können die Gehäuse mit Aluminiumlegierungen das Gewicht um 30%bis 50%verringern, was nicht nur den Kraftstoffverbrauch und die Handhabung des Fahrzeugs effektiv verbessert, sondern auch einen größeren Platz für die Ausdauer- und Leistungsoptimierung neuer Energiefahrzeuge bietet. Mit der technischen Akkumulation von Jinyao in diesem Bereich können Kunden Kunden mit leichten Lösungen mit einer Hand über die strengen Anforderungen verschiedener Modelle und industrieller Anwendungen erfüllen.

Wie verbessert die Casting-Technologie die Leistung von Getriebekomponenten?

Die Kernleistung des Getriebesystems umfasst die Übertragungseffizienz, Langlebigkeit, Wärmeableitung und Rauschkontrolle. Der Stempelverfahren hat aufgrund seiner Fähigkeiten mit hoher Dichte und komplexer Struktur einen erheblichen Vorteil in diesen Aspekten. Aufgrund seiner hervorragenden thermischen Leitfähigkeit können die Stanzkalken mit Aluminiumlegierung die während des Meshing erzeugte Reibungswärme schnell abgeleiten, was dazu beiträgt, das Übertragungssystem innerhalb des optimalen Betriebstemperaturbereichs zu halten, wodurch die Lebensdauer des Getriebeöl- und Schmiersystems erweitert wird.

Ningbo Jinyao Machinery Co., Ltd. kombiniert international führende Stanztechnologie, um komplexe funktionelle Strukturen wie Ölkanäle, Gewindelöcher zu integrieren, Rippen zu verstärken und Kühlflossen in einem einzelnen Stanze-Casting-Verfahren zu verstärken, die nachfolgenden Bearbeitungsprozesse und Schweißvorgänge und die Gesamtstärke und die Stabilität von Teilen erheblich zu verbessern. Jinyao ausgestattet mit hochpräzisen Verarbeitungsgeräten von Wheeler in den USA kann nach dem Gießen ein sekundäres Präzisionsschneiden durchführen, um sicherzustellen, dass Teile und Getriebekomponenten wie Zahnräder und Lager perfekt übereinstimmen, wodurch die Getriebeeffizienz des gesamten Getriebesystems verbessert wird.

Der Produktionsworkshop von Jinyao ist auch mit intelligenten automatischen Abgrenzungs- und Präzisionsschneidgeräten ausgestattet, um die Flachheit und Präzision jeder Detailposition zu gewährleisten. Diese strenge Kontrolle der Details lässt nicht nur die Teile der Stanze in mechanischen Eigenschaften gut abschneiden, sondern reduziert auch effektiv das Rauschen und die Vibration des Getriebesystems während des Betriebs. In Bezug auf die Oberflächenbehandlung verfügt das Unternehmen über eine vollständige Ausrüstung wie das Aufhängen von Polieren, horizontales Polieren und Vibrationsschleifen, die je nach Kundenbedürfnissen eine hohe Oberflächenfinish und Korrosionsbeständigkeit bieten und so die Erscheinungsqualität und die Lebensdauer des Produkts verbessern können.

Bei der Anwendung neuer Energiefahrzeuge, Hybridfahrzeuge und High-End-Industriegeräte hat die Stanztechnologie von Jinyao vielen Kunden dazu beigetragen, Probleme wie unzureichende Effizienz der Wärmeabteilung, übermäßiges Gewicht und ungleichmäßige Strukturfestigkeit zu lösen, und ist zu einer wichtigen treibenden Kraft für das Aufrüsten der Teile des Getriebesystems geworden.

Wie kann ich die Qualität und Zuverlässigkeit von Getriebeguss sicherstellen?

Qualitätskontrolle ist der Kernverbindung von Getriebesystem sterben Guss Herstellung. Alle geringfügigen Mängel können die Leistung und das Leben des gesamten Übertragungssystems beeinflussen. Zu den häufigen Qualitätsproblemen von Würfelguss gehören Poren, Schrumpfung, Schlackeneinschlüsse und Oberflächenrisse. Sobald diese Probleme in wichtigen Teilen auftreten, können sie Getriebe durchlaufen lassen, übermäßiges Geräusch machen oder frühzeitig abnutzen. Um diese potenziellen Risiken zu vermeiden, muss in jedem Produktionsverbindung strenge Kontrolle ausgeübt werden, von Schimmelpilzdesign, Material Schmelzen bis hin zur Einspritzgeschwindigkeit und Kühlkurve. Jeder Schritt erfordert eine genaue Kontrolle.

Ningbo Jinyao Machinery Co., Ltd. hat ein volles Inspektions- und Rückverfolgbarkeitssystem zur Qualitätskontrolle festgelegt. Das Unternehmen verwendet die NDT-Technologie (Non-Destructive Testing) fortschrittlicher Röntgen, um eine umfassende Inspektion der internen Struktur des Gießens durchzuführen, um sicherzustellen, dass keine versteckten Gefahren wie Poren und Risse bestehen. Darüber hinaus werden die Abmessungen jeder Teilestapel mit Hilfe einer Drei-Koordinaten-Messmaschine (CMM) strikt geprüft, um sicherzustellen, dass die Montagegenauigkeit die Kundenanforderungen vollständig entspricht. Die metallographische mikroskopische Analyse wird auch verwendet, um die Getreidestruktur und die mechanischen Eigenschaften des Gusss zu überprüfen, um sicherzustellen, dass die Materialstärke und die Zähigkeit den Entwurfsstandards entsprechen.

In Bezug auf die Optimierung des Produktionsprozesses verwendet Jinyao nicht nur Hochleistungs-Stanzgeräte, sondern auch ein intelligentes Datenüberwachungssystem, um die Schlüsselparameter im Stempelverfahren in Echtzeit wie Schimmelpilztemperatur, Injektionsgeschwindigkeit und Druckkurve zu verfolgen und zeitnahe Anpassungen vorzunehmen, um Konsistenz sicherzustellen. Das Unternehmen ist außerdem mit einem vollständigen Satz von Oberflächenbehandlungs- und Poliergeräten ausgestattet, einschließlich Aufhängen von Polieren, horizontalem Polieren und Vibrationsschleifen, die qualitativ hochwertige Oberflächeneffekte und Korrosionsbehandlungslösungen für die Korrosion entsprechend der Anpassung der Kunden liefern können.

Mit strenger Qualitätskontrolle wurden Jinyaos Getriebes-Stanzteile von vielen international renommierten Automobilherstellern und Industriekunden übernommen, und ihre Zuverlässigkeit und Stabilität wurden weithin anerkannt. In Zukunft wird das Unternehmen seine Investitionen in intelligente Herstellung und grüne Umweltschutzprozesse weiter erhöhen, um zur hohen Leistung und nachhaltigen Entwicklung von Komponenten des Getriebesystems beizutragen.

English

English Español

Español Deutsch

Deutsch русский

русский Traditionelle Automobil-Gussteile

Traditionelle Automobil-Gussteile Neue Energie Automobil-Gussteile

Neue Energie Automobil-Gussteile  Kommunikationsgehäuse-Gussteile

Kommunikationsgehäuse-Gussteile Elektroroller-Gussteile

Elektroroller-Gussteile Fahrradmotor-Gussteile

Fahrradmotor-Gussteile Motorradzubehör-Gussteile

Motorradzubehör-Gussteile Motorhäuser-Gussteile

Motorhäuser-Gussteile Technische Maschinerie-Gussteile

Technische Maschinerie-Gussteile Beleuchtungs-Gussteile

Beleuchtungs-Gussteile Außenbordmotor-Gussteile

Außenbordmotor-Gussteile Möbelzubehör-Gussteile

Möbelzubehör-Gussteile Grillzubehör-Gussteile

Grillzubehör-Gussteile  Photovoltaik-Wechselrichter-Gussteile

Photovoltaik-Wechselrichter-Gussteile