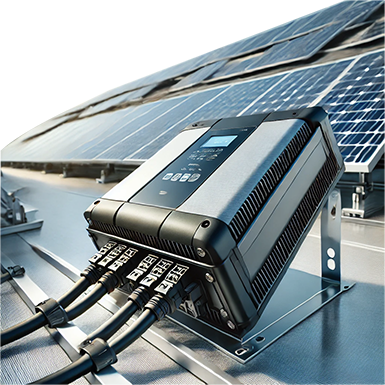

Ningbo Jinyao Machinery Co., Ltd. ist ein China Hersteller von Druckgussgehäusen für Photovoltaik-Wechselrichter Und Lieferanten von Druckgussteilen für Photovoltaik-Wechselrichter. Und ist ein Unternehmen, das Industrie und Handel integriert und sich auf die Herstellung von Präzisionsgussteilen aus Aluminiumlegierungen sowie die Entwicklung und Herstellung von Hochdruck-Druckgussformen spezialisiert hat. Durch den Einsatz fortschrittlicher Verfahren wie Vakuumieren, Stiftextrusion und Hochdruck-Punktkühlung ist es eine große, professionelle Produktionsbasis für diversifizierte Gussteile in China. Es umfasst eine Fabrik für Präzisionsguss und eine Anlage zur mechanischen Bearbeitung und kann jährlich Präzisionsgussteile und Gussteile verschiedener Art herstellen. Mehr als 10.000 Tonnen werden hauptsächlich nach Japan, Schweden und in andere Länder exportiert. Zu unseren Kunden zählen viele OEM-Kunden für Züge, Autos, Gabelstapler, Außenbordmotoren, Kommunikationsgeräte, Lampen, Möbelteile und Maschinenbau, darunter die 500 weltweit größten Unternehmen. , ist zu einem wichtigen Lieferanten ihrer Präzisionsgussteile in China geworden.

Photovoltaik-Wechselrichter-Gussteile Hersteller

- Traditionelle Automobil-Gussteile

- Neue Energie Automobil-Gussteile

- Kommunikationsgehäuse-Gussteile

- Elektroroller-Gussteile

- Fahrradmotor-Gussteile

- Motorradzubehör-Gussteile

- Motorhäuser-Gussteile

- Technische Maschinerie-Gussteile

- Beleuchtungs-Gussteile

- Außenbordmotor-Gussteile

- Möbelzubehör-Gussteile

- Grillzubehör-Gussteile

- Photovoltaik-Wechselrichter-Gussteile

Photovoltaik -Wechselrichterguss sind kritische Komponenten, die in den Gehäuse- und Wärmeableitungsstrukturen von Solarphotovoltaiksystemen verwendet werden, die häufig in den Gehege, Kühlkörper und anderen strukturellen Teilen von Wechselrichtern enthalten sind. In der Regel aus Aluminium hergestellt, werden diese Gussteile unter Verwendung von Hochdruck-Stempelprozessen hergestellt. Aluminiumlegierung bietet thermische Leitfähigkeit, leichte Eigenschaften, Korrosionsbeständigkeit und mechanische Festigkeit, sodass diese Gussteile harte Außenbedingungen wie hohe Temperaturen und Feuchtigkeit standhalten können. Das Präzisionsform -Design sorgt für die effiziente Produktion komplexer Strukturen und verbessert sowohl die Kühlleistung als auch die strukturelle Integrität des Wechselrichters.

Zu den wichtigsten Leistungsmerkmalen von Photovoltaik -Wechselrichter -Würfelgüssen gehören Wärmeableitungen und Schutzeigenschaften. Diese Gussteile leiten die vom Wechselrichter während des Betriebs erzeugte Wärme effizient auf, um eine stabile Leistung selbst unter schweren Lastbedingungen zu gewährleisten. Sie bieten auch einen robusten Schutz vor Umweltfaktoren wie Feuchtigkeit, Staub und korrosiven Elementen und erweitern die Lebensdauer des Wechselrichters erheblich. Das leichte Design senkt die Komplexität und Wartungskosten für die Installation. Darüber hinaus ermöglichen optimierte Formen- und Produktionsprozesse dimensionale Stabilität und ästhetische Attraktivität, wobei die Anforderungen des modernen Photovoltaik -Wechselrichters sowohl für hohe Leistung als auch für schlankes Design entsprechen.

-

Was sind die größten technischen Herausforderungen beim Druckguss von dünnwandigen Gehäusekomponenten für Außenbordmotoren?Mehr Sehen

Auf dem wettbewerbsintensiven Markt für Schiffsantriebe hat die Nachfrage nach leistungsstarken, leichten Motoren die Grenzen der Grenzen verschoben Druckgussteile für Außenbordmotoren ...

-

Auf welche Qualitätsstandards sollten Sie bei einem globalen Motorrad-Druckgusslieferanten für 2026 achten?Mehr Sehen

1. IATF 16949:2016 – Die „Eintrittskarte“ in die Motorrad-Druckgussindustrie Bei der Bewertung von Lieferanten für Motorradzubehör Druckgussteile , ISO 9001 ist lediglich die B...

-

Aluminium vs. Zink: Welche Legierung eignet sich am besten für den Druckguss von Hochleistungs-Grillzubehör?Mehr Sehen

Auf dem hart umkämpften Markt für Outdooder-Kochgeräte können die Langlebigkeit und die Ästhetik der Hardware über den Ruf einer Marke entscheiden. Wenn es darum geht Grillzubehör aus Druck...

-

Leitfaden für Druckgussformen 2026: Komponenten, Design und TypenMehr Sehen

In der sich schnell weiterentwickelnden Fertigungslandschaft des Jahres 2026 Druckgusstechnik bleibt der Grundstein für die Herstellung großvolumiger, maßgenauer und strukturell einwandfreie...

Wie wirkt sich der Stempelverfahren auf die thermische Leitfähigkeit von Photovoltaik-Wechselrichter-Stempelkastern aus?

In der modernen Photovoltaikindustrie sind Photovoltaik -Wechselrichter eine Schlüsselausrüstung zur Umwandlung von Solarenergie in elektrische Energie. Die Leistung ihrer internen Komponenten beeinflusst direkt die Effizienz und Zuverlässigkeit des gesamten Systems. Photovoltaik -Wechselrichter enthalten normalerweise eine Vielzahl komplexer elektronischer Komponenten und Wärmeableitungssysteme. Daher ist die Leistung der Wärmeableitungen entscheidend für die Verbesserung ihrer Arbeitseffizienz. Unter den vielen Wechselrichterkomponenten beeinflusst die thermische Leitfähigkeit von Stanzkasten direkt die Leistung der Wärmeableitung des Wechselrichters und beeinflusst dadurch seine langfristige Betriebsstabilität und -lebensdauer.

Der Einfluss des Stanzprozesses auf die thermische Leitfähigkeit

Die Stanze ist ein Prozess, bei dem geschmolzenes Metall unter hohem Druck in eine Form injiziert und nach Abkühlung und Verfestigung zu einem Guss gebildet wird. Für Photovoltaik-Wechselrichter-Stempelkasten ist die thermische Leitfähigkeit ein wichtiger Leistungsindikator, der mit der Effizienz der Wärmeissipation im Wechselrichter zusammenhängt. Eine gute thermische Leitfähigkeit kann dazu beitragen, dass der Wechselrichter die Wärme von internen Komponenten in die Außenhülle schneller überträgt, wodurch sichergestellt wird, dass die Ausrüstung die Effizienz oder sogar Schäden aufgrund von Überhitzung nicht verringert.

1. Auswahl der Stempelmaterialien

Im Stempelverfahren ist die Auswahl der Materialien ein wichtiger Faktor bei der Bestimmung der thermischen Leitfähigkeit. Im Allgemeinen werden Aluminiumlegierungen aufgrund ihrer überlegenen thermischen Leitfähigkeit und ihres leichten Gewichts in den Gussgüssen für Photovoltaikwechselrichter häufig verwendet. Aluminiumlegierungsmaterialien haben eine hohe thermische Leitfähigkeit und können die Wärmeableitungsleistung von Wechselrichtern effektiv verbessern. Verschiedene Formulierungen und Zusammensetzungen von Aluminiumlegierungen haben jedoch unterschiedliche Auswirkungen auf ihre thermische Leitfähigkeit. Zum Beispiel kann das Hinzufügen von Elementen wie Silizium oder Kupfer die thermische Leitfähigkeit von Aluminiumlegierungen leicht verringern, ist jedoch hilfreich bei der Verbesserung der Festigkeit und der hohen Temperaturbeständigkeit von Aluminiumlegierungen. Wie man diese Eigenschaften ausgleichen und geeignete Aluminiumlegierungsmaterialien ausgewählt werden kann, ist daher zu einem wichtigen Thema bei der Gestaltung des Gussprozesses geworden.

2. Optimierung des Gussprozesses

Ningbo Jinyao Machinery Co., Ltd., als führender Hersteller von Präzisionsguss in China verwendet fortschrittliche Vakuumtechnologie, Pin -Extrusionstechnologie und Hochdruckpunktkühlungstechnologie, um den Gussprozess von Aluminiumlegierungen effektiv zu optimieren. Die Optimierung dieser Prozesse kann nicht nur die Erscheinungsqualität und die dimensionale Genauigkeit von Gussteilen verbessern, sondern auch die Getreidestruktur von Aluminiumlegierungen verbessern, wodurch ihre thermische Leitfähigkeit verbessert wird.

Vakuumtechnologie: Durch die Verwendung einer Vakuumumgebung im Gussprozess können Poren und Einschlüsse im Guss reduziert werden, was die Wärmeleitfähigkeit beeinflusst. Das Vakuumguss kann dichtere Gussteile erhalten und die allgemeine thermische Leitfähigkeit von Aluminiumlegierungen verbessern.

Nadel -Extrusionstechnologie: Diese Technologie kann einen gleichmäßigeren Metallstrom auf der Oberfläche des Gießens bilden, den Temperaturunterschied zwischen Innen- und Außenseite verringern und die thermische Leitfähigkeit der Aluminiumlegierung weiter verbessern. Durch die Optimierung des Metallflusses können die Defekte des Gießens reduziert werden, und die Kristallqualität der Aluminiumlegierung kann verbessert werden, wodurch die thermische Leitfähigkeit verbessert wird.

Hochdruckpunktkühlungstechnologie: Diese Technologie ermöglicht das Gießen schnell und gleichmäßig durch eine präzise Kühlkontrolle während des Stempelverfahrens, wodurch die thermische Belastung und Deformation des Gusss verringert werden, wodurch sichergestellt wird, dass die Aluminiumlegierung während des Kühlprozesses eine gute thermische Leitfähigkeit beibehält.

3.. Strukturelles Design von Gussteilen

Bei der Gestaltung von Photovoltaik-Wechselrichter-Stempelkasten wirkt sich ein angemessenes strukturelles Design auch direkt auf die thermische Leitfähigkeit aus. Die Wandstärke des Stempels, das Design des Kühlkanals und die Struktur der Wärmeableitungsoberfläche können die Effizienz der Wärmeabteilung erheblich beeinflussen. Durch eine präzise strukturelle Konstruktion kann die thermische Leitfähigkeit der Aluminiumlegierung maximiert werden, um sicherzustellen, dass der Wechselrichter die Wärme effizient ablassen kann.

Ningbo Jinyao Machinery Co., Ltd. konzentriert sich auf das präzise Schimmeldesign und die strukturelle Optimierung beim Entwerfen von Würfelguss, um sicherzustellen, dass die Aluminiumlegierung effektiv Wärme durchführen kann. Darüber hinaus kann das Unternehmen durch ein detailliertes Verständnis und Analyse des Wechselrichterkühlsystems Kunden mit maßgeschneiderten Lösungen zur Verfügung stellen, die es Photovoltaik-Wechselrichtern ermöglichen, Wärme effizient zu leiten und gleichzeitig ein gutes Aussehen und Präzision aufrechtzuerhalten.

4. Die Auswirkungen von Nachbearbeitungsprozessen

Photovoltaik -Wechselrichter -Sterblichkeitsgüsse Normalerweise müssen nach dem Gießen einer Reihe von Nachbearbeitungsprozessen wie dem Abbruch, Polieren, Oberflächenbeschichtung usw. unterzogen werden. Diese Nachbearbeitungsprozesse können nicht nur die Erscheinungsqualität der Gussteile verbessern, sondern auch die Oberflächeneigenschaften der Aluminiumlegierung verbessern und die thermische Leitfähigkeit weiter verbessern. Insbesondere kann die Oberflächenbehandlung den thermischen Widerstand während der Wärmeleitung verringern und so die Wärmeableitungseffizienz des Wechselrichters verbessern.

Bei Ningbo Jinyao Machinery Co., Ltd. sorgen Präzisionsbearbeitungs- und Oberflächenbehandlungsprozesse für die hohe Präzision und hohe Leistung von Gussteilen, wodurch die Wärmeableitungskapazität von Photovoltaik -Wechselrichtern weiter verbessert wird.

Vorteile von Ningbo Jinyao Machinery Co., Ltd. in der Photovoltaikindustrie

Als Unternehmen, das Industrie und Handel integriert, verfügt Ningbo Jinyao Machinery Co., Ltd. über umfassende Erfahrung im Bereich Precision Castings. Das Unternehmen ist bestrebt, für mehrere Branchen wie Photovoltaik, Automobile, Kommunikation und technische Maschinen qualitativ hochwertige Aluminiumlegierungs-Stanze bereitzustellen. In der Photovoltaikindustrie ist Ningbo Jinyao Machinery Co., Ltd., zu einem Lieferanten mehrerer internationaler Photovoltaik-Marken mit seiner fortschrittlichen Stanztechnologie und jahrelanger Herstellungserfahrung geworden.

Das Unternehmen verwendet fortschrittliche Prozesse wie Vakuumguss, Nadelextrusion und Hochdruckpunktkühlung, die es dem Photovoltaik-Wechselrichter des Unternehmens ermöglichen, hervorragende thermische Leitfähigkeit, zuverlässige Wärmeableitungsleistung und eine lange Lebensdauer zu haben. Darüber hinaus kann die Präzisionsbearbeitungsanlage von Ningbo Jinyao Machinery Co., Ltd., die Sekundärverarbeitung für Die-Castings durchführen, um die Bedürfnisse der Kunden nach komplexen Strukturen und hoher Präzision zu erfüllen.

Wie man Mängel wie Poren und Risse in Photovoltaik-Wechselrichter-Stanzkasten vermeidet

Als wichtiger Bestandteil des Systems zur Erzeugung von Solarenergie ist der Photovoltaik -Wechselrichter für die Umwandlung von Solarenergie in elektrische Energie verantwortlich. Um die Effizienz und Zuverlässigkeit des Photovoltaik-Wechselrichters im langfristigen Betrieb zu gewährleisten, müssen seine internen Komponenten gute mechanische Eigenschaften und qualitativ hochwertige Herstellungsstandards aufweisen. Insbesondere für die Wechselrichter der Photovoltaikumrichter müssen diese Teile normalerweise hohen Temperaturen, Drücken und Vibrationen standhalten, sodass Defekte wie Poren und Risse während ihres Herstellungsprozesses auftreten, die die Leistung der Wärmeableitungen und die Gesamtzuverlässigkeit des Wechsels direkt beeinflussen.

Daher ist es ein zentrales Problem bei der Produktion von Photovoltaik -Wechselrichtern wie Poren und Risse, um die Qualität des Photovoltaik -Wechselrichtergusss zu gewährleisten. Ningbo Jinyao Machinery Co., Ltd., als führender Hersteller von Präzisionsguss -Casting hat diese Probleme mit seinen reichhaltigen Erfahrungen mit Aluminium -Legierungstränen seit vielen Jahren erfolgreich überwunden und fortgeschrittene Produktionsprozesse und Technologien angewendet, um die hohe Qualität und Stabilität des Photovoltaic -Wechsels -Stempels zu gewährleisten.

1. Ursachen und Vorbeugung von Poren

Porosität ist einer der häufigsten Defekte im Gussprozess, der normalerweise durch das Ausfall von Gas, die zeitlich abgelassen werden oder Gas eingeschlossen werden, im Gussfehler verursacht wird. Die Erzeugung von Poren wird normalerweise durch die folgenden Faktoren verursacht:

Gas in der Schmelze: Aluminiumlegierung schmilzt leicht Stickstoff und Wasserdampf in der Luft bei hohen Temperaturen. Wenn diese Gase nicht effektiv entladen werden, bilden sich Poren im Guss.

Unsachgemäßes Schimmelpilzdesign: Wenn die Abgasanlage der Form nicht perfekt ist, kann das geschmolzene Metall das Gas während des Durchflussprozesses nicht reibungslos entladen und das Gas im Guss eingeschlossen wird.

Unebene Kühlung: Wenn die Kühlrate des Gusss während des Kühlprozesses uneben ist, wird das Gas in bestimmten Bereichen konzentriert und bilden Poren.

Ningbo Jinyao Machinery Co., Ltd. -Lösung:

Ningbo Jinyao Machinery Co., Ltd. verfolgt fortschrittliche Vakuumguss -Technologie. Durch die Einführung einer Vakuumumgebung während des Gussprozesses wird das Vorhandensein von Gas in der Schmelze effektiv reduziert und das Gas während des Gussprozesses weiter komprimiert, wodurch das Auftreten von Poren signifikant verringert wird. Durch die Vakuumguss-Technologie können Aluminiumlegierungen in einem blasenfreien Zustand festigen, wodurch die Dichte und Stärke des Gießens verbessert und die Stabilität unter hohen Temperatur- und Hochdruckbedingungen sichergestellt wird.

Darüber hinaus verwendet das Unternehmen Hochdruckkühltechnologie, um die Bildung von Poren zu vermeiden, die durch übermäßige Temperaturunterschiede verursacht werden, indem der Kühlprozess genau gesteuert wird. Diese Kühlmethode kann sicherstellen, dass der thermische Spannung des Gusss gleichmäßig verteilt ist und die Wahrscheinlichkeit der Porenbildung verringert.

2. Ursachen und Verhinderung von Rissen

Risse sind ein weiterer häufiger und schwerwiegender Defekt beim Gussprozess, der normalerweise während der Abkühlung und Verfestigung des Gießens auftritt. Die Hauptursachen für Risse sind:

Wärmespannung: Während der Abkühlung des Gießens ist die äußere Kühlung schneller als die innere Kühlung, was zu einem großen Temperaturunterschied zwischen der Oberfläche und dem Inneren des Gießens führt, was wiederum thermische Spannungen erzeugt und schließlich zu Rissen führen kann.

Ungleiche Materialien: Wenn die Zusammensetzung des Aluminiumlegierungsmaterials ungleichmäßig verteilt ist oder während des Gussprozesses lokaler Überhitzung vorliegt, kann es zu einer ungleichmäßigen Metallstruktur führen und seinen Rissbeständigkeit verringern.

Schimmelpilzdefekte: Unangemessenes Schimmeldesign, insbesondere ein unzulässiges Kühlsystemdesign, kann auch zu einer ungleichmäßigen Kühlung des Gießens führen und das Risiko von Rissen erhöhen.

Lösung von Ningbo Jinyao Machinery Co., Ltd .::

Um das Auftreten von Rissen zu vermeiden, nimmt Ningbo Jinyao Machinery Co., Ltd. eine präzise Schimmelpilzdesign an, um sicherzustellen, dass die Form die Schmelze während des Gussprozesses gleichmäßig verteilen kann, um Überhitzung und übermäßige Temperaturunterschiede zu vermeiden. Darüber hinaus sorgt die Hochdruckpunktkühlungstechnologie des Unternehmens für die Gleichmäßigkeit der Aluminiumlegierung während des Kühlprozesses durch Kontrolle der Temperaturverteilung des Kühlpunkts, wodurch die Erzeugung von thermischen Spannungen signifikant verringert und somit die Bildung von Rissen effektiv verhindert.

Um das Risiko von Rissen weiter zu verringern, führt Ningbo Jinyao -Maschinen auch eine präzise Zusammensetzung der Zusammensetzung der Aluminiumlegierungsmaterialien durch, nimmt optimierte Legierungsformeln an und strikte Qualitätskontrollprozesse, um die Einheitlichkeit und Stabilität jeder Charge von Aluminiumlegierungsmaterialien zu gewährleisten und die Möglichkeit der Möglichkeit zu reduzieren.

3. Optimierung des Schimmelpilzdesigns und des Produktionsprozesses

Das Schimmelpilzdesign ist einer der Schlüsselfaktoren, um Mängel in den Gussfehlern zu vermeiden. Das unangemessene Schimmelpilzdesign, insbesondere beim Design von Kühlsystem und Abgassystem, ist anfällig für Poren und Risse. Um die hohe Qualität von zu gewährleisten Photovoltaik -Wechselrichter -Sterblichkeitsgüsse , Ningbo Jinyao Machinery Co., Ltd. lenkt besondere Aufmerksamkeit für das Design und die Optimierung von Form.

Ausgabesystemoptimierung: Bei der Gestaltung der Form wurden Ningbo Jinyao Machinery Co., Ltd., rational den Auspuffkanal entsprechend der Form und den Eigenschaften des Gießens rational gestaltet, um sicherzustellen, dass das Gas in der Schmelze schnell entladen werden kann, wodurch die Erzeugung von Poren verhindert wird.

Optimierung des Kühlsystems: Bei der Gestaltung der Form steuert das Unternehmen die Position und Struktur des Kühlkanals präzise, um den Kühlprozess gleichmäßiger zu gestalten und Risse und innere Spannung zu vermeiden, die durch ungleichmäßige Kühlung verursacht werden.

4. Nachbearbeitungsprozess: Verbessern Sie die Qualität der Gussteile weiter

Der Nachbearbeitungsprozess von Stab-Castings spielt auch eine wichtige Rolle bei der Vorbeugung von Poren und Rissen. Ningbo Jinyao Machinery Co., Ltd. bietet eine Vielzahl von Nachbearbeitungstechnologien für Photovoltaic-Wechselrichter-Würfelgurte, einschließlich Ablagerung, Polieren, Wärmebehandlung usw. Diese Prozesse können die Oberflächenqualität von Gussguss weiter verbessern, die Härte von Alumin-Legierungen verbessern und ihre Rissfestigkeit erhöhen.

Wärmebehandlung: Durch den Wärmebehandlungsprozess ist die Kornstruktur von Aluminiumlegierungen gleichmäßiger, wodurch die Festigkeit und Zähigkeit des Materials verbessert und das Auftreten von Rissen verringert wird.

Oberflächenbeschichtungsbehandlung: Das Unternehmen bietet auch hohe Temperatur- und korrosionsbeständige Beschichtungsbehandlung für Gussteile an, was die Gesamtstabilität und die Rissresistenz von Aluminiumlegierungen effektiv verbessert.

5. Die technischen Vorteile des Unternehmens bei der Vermeidung von Gussfehlern

Als führender Hersteller von Präzisionsgast in China hat sich Ningbo Jinyao Machinery Co., Ltd. für technologische Innovationen und Prozessoptimierung bei der Herstellung von Photovoltaik -Wechselrichter -Würfelwächtern verpflichtet. Das Vakuumguss-, Hochdruckpunktkühl- und Präzisionsform-Design-Technologien des Unternehmens kann das Auftreten häufiger Defekte wie Poren und Risse effektiv vermeiden. Mit fortschrittlicher Produktionstechnologie und strengen Qualitätskontrollsystem hat Ningbo Jinyao Machinery Co., Ltd. hochwertige Würfelguthaben für viele Photovoltaic-Marken auf der ganzen Welt bereitgestellt und weltweit marktbekannt gewonnen.

English

English Español

Español Deutsch

Deutsch русский

русский

Traditionelle Automobil-Gussteile

Traditionelle Automobil-Gussteile Neue Energie Automobil-Gussteile

Neue Energie Automobil-Gussteile  Kommunikationsgehäuse-Gussteile

Kommunikationsgehäuse-Gussteile Elektroroller-Gussteile

Elektroroller-Gussteile Fahrradmotor-Gussteile

Fahrradmotor-Gussteile Motorradzubehör-Gussteile

Motorradzubehör-Gussteile Motorhäuser-Gussteile

Motorhäuser-Gussteile Technische Maschinerie-Gussteile

Technische Maschinerie-Gussteile Beleuchtungs-Gussteile

Beleuchtungs-Gussteile Außenbordmotor-Gussteile

Außenbordmotor-Gussteile Möbelzubehör-Gussteile

Möbelzubehör-Gussteile Grillzubehör-Gussteile

Grillzubehör-Gussteile  Photovoltaik-Wechselrichter-Gussteile

Photovoltaik-Wechselrichter-Gussteile